摘要-钣金冲孔机加工工艺广泛应用于汽车、国防、医疗、机械等几乎所有行业。采用冲孔机对金属加工工艺的主要优点是提高生产率和降低单件成本。现在很多人都在用创新的想法开发冲模。本计画也是基于新的冲模设计。该项目主要集中在一次冲模的单次设置上进行不同的操作,目前这些操作都是在三个单独的设置上进行的,从而降低了生产率,增加了周期时间和成本。对切削力、所需吨位、Von Mises应力、疲劳寿命、屈曲载荷和总变形进行了理论计算。三维零件在CATIA-v5中建模,并以.stp文件格式保存,以便可以从任何分析软件中导入。根据公司要求,用AUTOCAD软件绘制cad图纸。在ansys14.0workbench分析软件上进行了vonmises应力分析、疲劳寿命分析,并与理论结果进行了比较。结果在允许限值的5%以内。

1导言

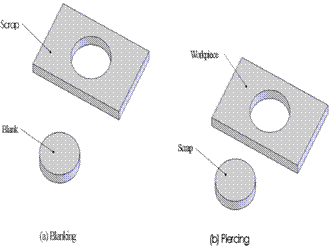

冲孔、落料、冲压、弯曲等成形工艺在钣金件的制造中应用非常广泛,它将不同的工艺组合起来制造钣金件。冲孔和下料是将输入板材剪切成目标形状的金属剪切过程。在冲裁中,冲裁的材料是产品,而在冲孔中,冲裁的材料是废料,而带材的剩余部分是产品,如图所示。本项目采用冲裁、冲孔工艺生产零件。冲裁是板料经历剧烈变形的过程之一,因为板料被分离出来,形成了段塞和零件。

金属板材制造行业广泛采用剪切法进行高成本和低成本生产。剪切切割工艺比其他传统的金属或板料切割工艺具有更多的优点。钣金切割操作在钣金行业涉及的大多数加工步骤中都很常见,增加对这一过程的了解将有助于改进工艺,有助于增加行业的生产范围。

如今,钣金件广泛应用于日常生活中,从家用电器元件到电视机、照相机、电烤箱、计算机等大型工业,以及汽车零部件、航空工业,以降低成本,减轻零部件重量,提高产品性能。厚度为0.2至20 mm及以上的板材根据客户或消费者或应用的要求在工业中进行加工。

图-1:下料和冲孔

2问题陈述

本计画的目的是减少现有零件铣削、落料及钻孔作业的周期时间。所有这些操作需要结合在一个单一的设置模具冲床与适当的工具设计。每月部件的数量为4000至6000个。因此,公司需要缩短周期和降低成本,以及这些铰链,以满足全球竞争。现有的运行周期约为4分钟。在这个项目实施后,我们可以预计这将持续30秒。

3. 落料冲孔模

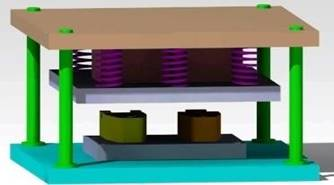

3.1冲模和组件的三维模型

图-1:冲模的三维模型

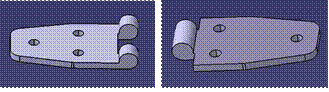

图-2:部件型号(公零件和母零件)

3.2冲模二维图

图4:工具钢的疲劳特性

表-1:构件材料性能

|

细节 |

规格 |

|

材料 |

St-37型 |

|

厚度 |

6毫米 |

|

抗剪强度 |

320-350N/mm2 |

|

抗拉强度 |

370-450N/mm2 |

表2:冲模材料(D2钢)的材料性能

|

种类 |

价值 |

单位 |

|

杨氏模量 |

210000 |

N/mm2 |

|

泊松比 |

0.3 |

- |

|

剪切模量 |

7900 |

N/mm2 |

|

质量密度 |

7700 |

千克/立方米 |

|

抗拉强度 |

1736 |

N/mm2 |

|

压缩屈服 力量 |

2150 |

N/mm2 |

|

屈服强度 |

2150 |

N/mm2 |

|

热膨胀 系数 |

1.04e.005段 |

1/千 |

|

导热系数 |

20 |

W/(m-K) |

|

比热 |

460 |

J/(Kg-K) |

4ANSYS分析

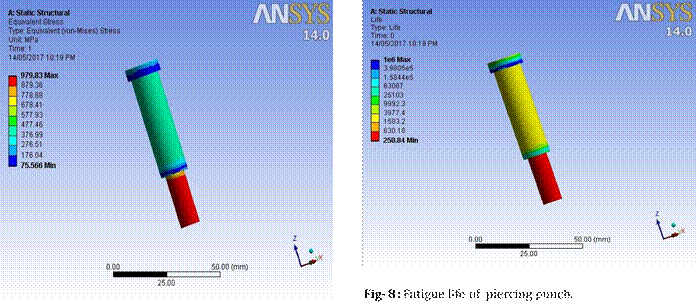

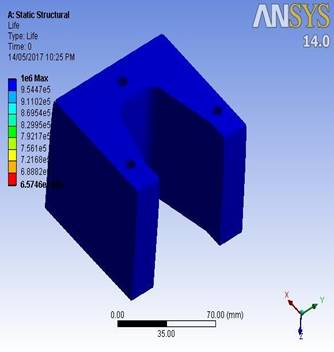

本课题在ansys14.0工作台上进行分析。冲头是冲模中的关键元件,为此对冲头进行了分析,并将分析结果与理论计算结果进行了比较验证。冲头所用的材料是D2钢/HCR。

4.2冲孔冲头分析

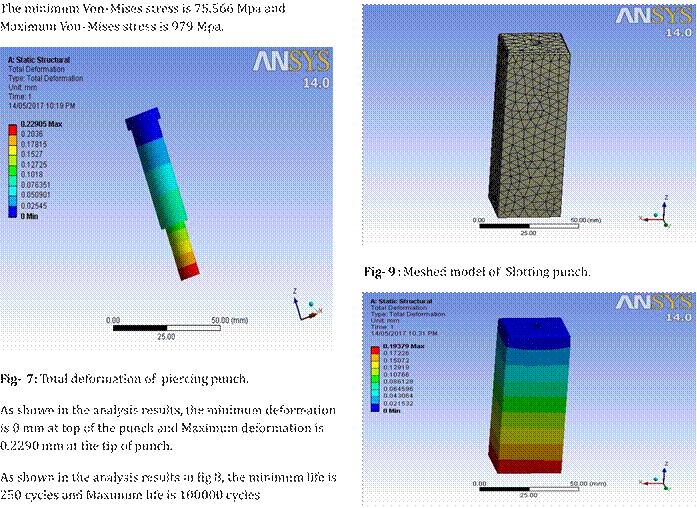

图6:4.2开槽冲头分析强调冲孔冲头。

图10:冲孔冲头总变形。

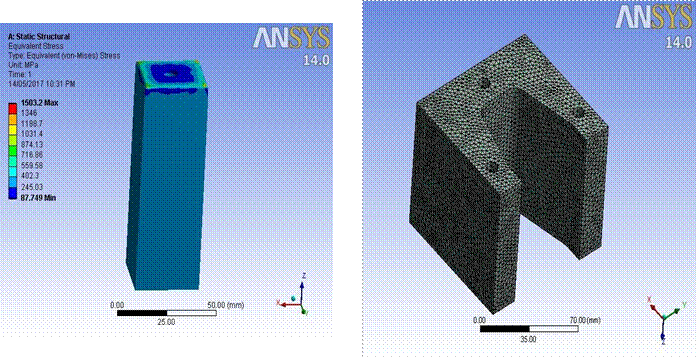

分析结果表明,凸模顶部最小变形量为0mm,凸模尖端最大变形量为0.1937mm。4.3型材落料冲头分析

图11:开槽冲头。图13:轮廓切割冲头的网格模型。

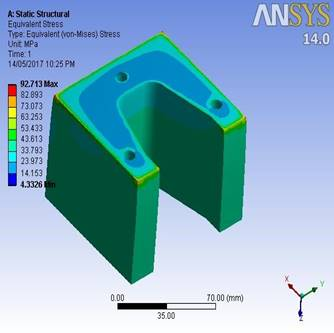

图14:型材冲裁冲头的总变形。

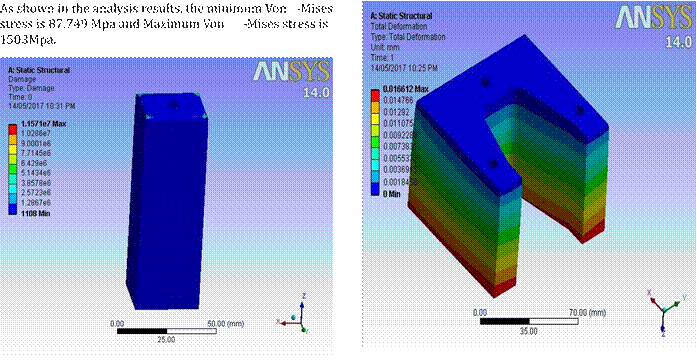

图12:开槽冲头的疲劳寿命。

如分析结果所示,最小变形分析结果表明,最小寿命为1108次,最大寿命为1.15e7次。冲头尖端0.01662 mm。

冲头顶部为0 mm,最大变形为

图15:强调型材冲裁冲头。

分析结果表明,最小Von Mises应力为4.33mpa,最大Von Mises应力为92.71Mpa。

图16:型材冲裁冲头的疲劳寿命

分析结果表明,最小寿命为65000次循环,最大寿命为100000次循环。

5结果与讨论

第一步是确定模具冲头的几何尺寸,同时要考虑到这一点,我们需要选取所选的零件来优化或改变制造工艺。这里选择的替代制造方法是冲孔;当选择冲孔操作时,扫描器下的第一个参数是需要从原始原材料中去除的材料量。此外,在这个过程中,我们需要确定该冲床的设计周期数,在这里,我们使用该冲床进行至少5万次重复冲床操作,记住这些零件的每月产量约为5000个数量。

表3:总变形结果。

|

序号 |

说明 |

总变形(mm) |

||

|

理论上的 |

Ansys公司 |

错误 (%) |

||

|

1. |

刺骨的 打孔 |

0.2200 |

0.2290 |

3 |

|

2. |

开槽 打孔 |

0.1896 |

0.1937 |

2.1 |

|

3. |

型材冲裁冲头 |

0.01582 |

0.0166 |

4.8 |

表4:疲劳寿命结果。

|

序号 |

说明 |

疲劳寿命(周期) |

|

|

|

理论上的 |

Ansys公司 |

错误 (%) |

||

|

1. |

刺骨的 打孔 |

97000 |

100000 |

3 |

|

2. |

开槽 打孔 |

>1e6级 |

>1e6级 |

- |

|

3. |

型材冲裁冲头 |

>1e6级 |

>1e6级 |

- |

表5:应力结果。

|

序号 |

说明 |

应力(N/mm2) |

||

|

理论上的 |

Ansys公司 |

错误 (%) |

||

|

1. |

刺骨的 打孔 |

1020 |

979 |

3.5 |

|

2. |

开槽 打孔 |

1480 |

1503 |

1.5 |

|

3. |

型材冲裁冲头 |

96 |

93 |

3.5 |

冲孔冲头的最大工作应力为927N/mm2,小于Von Mises应力1020N/mm2,因此冲头在59383N的载荷作用下不会失效。

开槽冲头的最大工作应力为400N/mm2,小于Von Mises应力1480N/mm2,因此冲头在358400N的载荷下不会失效。

型材冲裁冲头的最大工作应力为37N/mm2,小于Von Mises应力96N/mm2,因此冲头在226800N的载荷下不会失效。

冲孔冲头的临界屈曲载荷为356029N,冲孔冲头的实际载荷为59383N,小于356029N,因此不会发生屈曲。

6结论

本课题设计并分析了一种冲裁冲孔模。对切削力、所需吨位、疲劳寿命和应力进行了理论计算。在Catia-V5中建立三维模型,并在ansys14.0工作台上进行分析。该项目的主要目标是提高生产率和降低生产成本。下料和冲孔操作的现有周期约为4分钟。