金属型材加工厂越来越多地转向自动冲孔机设备,以减少冲压生产的停机时间和成本,简化制造流程,最大程度地减少材料处理并解决技术工人短缺的问题。在某些地区,金属型材加工厂投资于资本设备,而不是增加劳动力。自动化冲孔设备可以帮助小型分包商与大型制造企业竞争。自动化冲孔设备有助于提供快速交货,有竞争力的价格,并在不增加劳动力投入的情况下增加生产转移。

自动化冲孔机的新功能是什么?

更灵活。自动化系统现在具有自动更改零件程序的多功能性,使用户可以灵活地安排使用不同材料尺寸,厚度和类型的作业。这使制造商可以有效地冲压中小批量的型材。

进料系统提供物料存储/存储,并用于将物料输送到装载站,以便可由装载机或机器人进行处理。进料系统可以将多个货盘运送到装载系统,每个货盘具有不同的材料类型,尺寸和厚度,从而提供了轻松进行工作转换的灵活性。作业转换的能力使这些系统适用于小批量,中批量和大批量运行。

占地面积小。以前的装卸物料处理系统是流通式系统,在机器的一侧有一个装载机,在另一侧有一个卸载机。

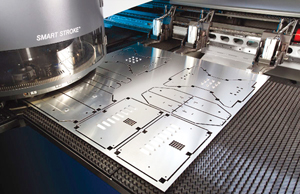

最新的物料搬运系统具有单面装卸功能,与流通式系统相比,所需的占地面积减少了约25%,并且不增加循环时间(请参见图1)。

具有单侧加载/卸载系统的冲床可以与材料仓库单元组合在一起,而该组件在冲床和加载/卸载系统所需的占地面积内。

制造商可以使用材料处理技术来完成诸如成型或激光切割之类的辅助操作,以完成或接近完成制造过程。

自动加载/卸载

图1节省空间的自动装/卸系统从冲压机的同一侧装卸物料。原料的装载和成品巢的卸载都在设备的前部进行,远离装载机头,从而可以使用叉车从一侧进入货盘。

降低成本。冲压设备制造商一直在努力降低自动化技术的成本,以使系统适合于应用程序,并为小型工厂和大批量合同制造商定价。

运动控制和电子技术的最新进展(例如,直线导轨轴承和变频驱动器)已应用于自动化领域,以降低成本。

改进的可靠性。自从1970年代中期推出第一台装卸机以来,新设备大大提高了自动冲床系统的可靠性。

例如,开发了一种双页检测设备,以检测负载设备何时拾取多个工件,并在设备或工件损坏之前停止循环。

此外,还开发了纸张分离技术,可以有效地分离纸张以进行自动加载。

这两种设备的设计目的都是为了提高在冲孔机上测量毛坯的可靠性。传感器技术和电子控制技术的进步也提高了系统的可靠性。

我什么时候应该考虑自动化?

决定是否添加自动化在很大程度上取决于应用程序。过去,自动化只能使用通用的材料类型,厚度和尺寸来批量生产相似或相似的零件。尽管这仍然是最明显的应用,但前面提到的自动化技术使该技术对于中小批量和变化的材料类型,厚度和尺寸而言都是可行且有效的。

尽管由于要求因具体应用而异,所以不存在用于成本合理化自动化的标准公式,但可以遵循一些经验法则。

什么时候适合自动化冲孔?

1,标准产品。具有常见材料类型,厚度和尺寸的大批量标准产品仍然是最明显的应用。一致的材料类型,尺寸和厚度范围意味着零件更换是最小的,仅涉及零件程序的更改,而冲压机工具的更改很小。

2,大型,重型工件。自动化的装卸设备可以处理大型或较重的工件,这些工件在手动操作或需要两个操作员进行设置时无法轻松管理。如今的冲床具有比过去更大的工作台,并且可以容纳最大60英寸乘120英寸(1,500毫米乘3,000毫米)的标称工件尺寸。

3,材料利用率最大化。由于自动化系统接受较大的毛坯尺寸,因此可以更好地利用材料来冲压大型工件。例如,冲压一个4平方英尺的坯料的制造商可以使用自动加载/卸载系统将坯料的尺寸增加到48英寸(96英寸)或60英寸(120英寸),以便每个坯料嵌套更多的零件。因为每个工件可以生产更多的零件,并且可以减少材料处理,所以这可能会提高生产率。

劳动力短缺。使机器操作员从设备的专门监督中解脱出来,有助于解决熟练的劳动力短缺或劳动力稀缺的情况。自动化物料搬运过程为操作员提供了增加其他操作价值或扩展其能力的机会。

4,连续,不间断的生产。物料处理系统与高速冲床相结合,可实现连续,均匀的工作流程和稳定的生产率水平。通常,加载/卸载系统在不到25秒的时间内即可完成加载周期。在冲床冲压时,可以自动补充物料以进行下一次生产。纸张处理时间最多可减少80%。

5,安全改进。自动冲孔还可以提高工人的安全性。

何时不适合使用自动化?

1,转换频率很高。在没有具有物料存储和塔架的全自动系统的情况下,定期进行材料类型,尺寸和厚度的转换可能需要太多的设置时间。

2,零件质量改善。尽管自动化确实可以使冲床的测量更加一致,从而减少了操作员出错的机会,但是它并不能显着提高零件质量。

我需要了解些什么来实现自动化?

自动化通常需要大量的培训。自动化的新手常常低估了所需的培训数量。准备预留时间来学习系统。实施通常是一个反复试验的过程,因为它会随应用程序的不同而变化,并且因为诸如材料力学(工件尺寸,材料类型)之类的变量会影响材料处理设备的设置。